ebm

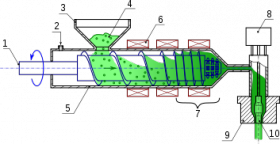

In Екструзионно формоване (EBM), пластмасата се разтопява и се екструдира в куха тръба (папирон). След това този папагал се улавя, като го затваря в охладена метална форма. След това въздухът се издухва в парезона, надувайки го във формата на кухата бутилка, контейнер или част. След като пластмасата се охлади достатъчно, формата се отваря и частта се изхвърля. Непрекъснатостта и непрекъснатостта са две вариации на екструдиращото отливане. При формоване с непрекъснато екструзионно формоване парисонът се екструдира непрекъснато и отделните части се отрязват с подходящ нож. При прекъсващото формоване чрез два прекъсвания има два процеса: прав прекъсващ се е подобен на шприцоване под налягане, при което винтът се завърта, след което спира и изтласква стопилката навън. С акумулаторния метод акумулатор събира разтопена пластмаса и когато предишната мухъл се е охладила и се е натрупала достатъчно пластмаса, пръчка изтласква разтопената пластмаса и образува парисона. В този случай винтът може да се върти непрекъснато или периодично. с непрекъснато екструдиране теглото на парисона влачи париса и затруднява калибрирането на дебелината на стената. Акумулаторната глава или методите на въртящ се винт използват хидравлични системи, за да изтласкат парисона бързо, намалявайки ефекта от теглото и позволявайки прецизен контрол върху дебелината на стената чрез регулиране на матрицата с помощта на устройство за програмиране на parison.

EBM процеси може да бъде или непрекъснато (постоянно екструдиране на парисона), или прекъсващо. Видовете оборудване за EBM могат да бъдат класифицирани, както следва:

Оборудване за непрекъснато екструдиране

- системи за формоване с въртящо колело

- совалкови машини

Машини с прекъсната екструзия

- рециркулиращи винтови машини

- машини за акумулаторна глава

Примерите за части, направени по EBM процеса, включват повечето кухи продукти от полиетилен, млечни бутилки, шампоан бутилки, автомобилни канали, кутии за поливане и кухи индустриални части като барабани.

Предимствата на леенето под налягане включват: ниска цена на инструмента и щанците; бързи темпове на производство; способност за оформяне на сложна част; Дръжките могат да бъдат включени в дизайна.

Недостатъците на леенето под налягане включват: ограничени до кухи части, ниска якост, за повишаване на бариерните свойства се използват многослойни паразити от различни материали, като по този начин не могат да се рециклират. За да направите буркани с широко гърло е необходимо да се върти подстригване

Спин подстригване

Контейнерите като буркани често имат излишък от материал поради процеса на формоване. Това се отрязва чрез завъртане на нож около контейнера, който отрязва материала. След това тази излишна пластмаса се рециклира, за да създаде нови корнизи. Спиновите тримери се използват върху редица материали, като PVC, HDPE и PE + LDPE. Различните видове материали имат свои собствени физически характеристики, влияещи върху подрязването. Например, корнизите, произведени от аморфни материали, са много по-трудни за подрязване от кристалните материали. Остриетата с титаново покритие често се използват вместо стандартна стомана, за да се увеличи живота с коефициент 30 пъти.